FEATURE |

“マスターピース”が生まれるところ。BASE大阪 SPECIAL REPORT

いざ、バッグの生産現場へ。

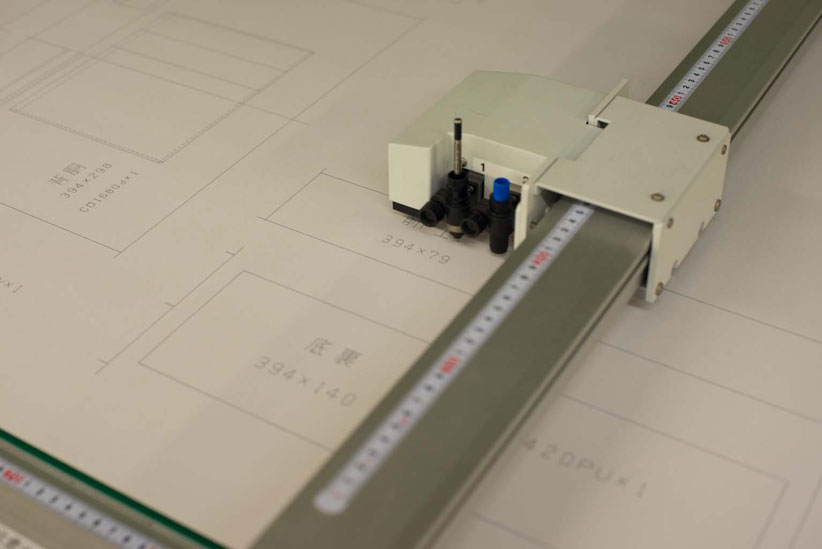

まずは、ベースとなる生地を裁断する「裁断場」から。

使用する生地はキャンバスやレザー、ナイロンと種々様々。ナイロンひとつとっても、〜250デニールまで幅広くストックしています。ちなみに、通常ひとつのリュックを制作する際に必要なパーツは約40ほど。しかしマスターピースでは、多いものでは100〜150ものパーツを使うこともあるのだとか。また、裁断に必要な鉄枠もすべて、近隣の工場にて手作業で作られたものを使用。こんなところにも、「BASE大阪」が掲げる“地域との共存”の理念を見て取ることができます。

パーツごとにロスが出ないよう生地を取り合わせます。一見型を抜いているだけに見えますが、織り目の方向や生地に傷がないか細かくチェックしつつ裁断するのは至難の業。なお、ここで出た様々な余り生地は、捨てることなくノベルティーとして配られる小物などに姿を変えます。

パーツに関してもほとんどがブランドロゴ入りのオリジナルを使用。

続いては、藤田さん率いるサンプルルームへ。裁断場で用意された生地をバッグに組み立てます。とはいえここで作られるのは、製品化される前のサンプル品。それゆえ各バッグに対するマニュアルはないため、イメージを形にする確かな技術が必要となります。

藤田さんとともにサンプルルームに籍を置くのは、キャリア45年の佐藤さん。文字通り「BASE大阪」の2トップが〈マスターピース〉の新作バッグ誕生の第一歩を担っているわけです。

型紙をキャドと呼ばれる機械で出力し、いざ制作へ。色々な種類の素材だけでなく、その中でも異なる厚さのものを試すため、藤田さんはその時々に合わせて使う道具を手作りで用意するのだそう。

「柄や素材がどんどん複雑になってきているので、デザイン面での若手の意見を取り入れつつ、『ならこう縫った方がいいんじゃないか?』と試行錯誤を重ねながら、納得いくまでやり直します。最近は、あれこれと凝ったデザインより、一見普通だけど、よく見ると変わったことをしているようなバッグが人気みたいですね」。

デザインが決まったら、いよいよ縫製ラインでの生産に移ります。各パーツを手作業で手際良く縫製していく光景は圧巻。それぞれのラインでまとめられた部位が、ひとつのバッグにまとめ上げられ形となります。ちなみに、目とりや歪みが出れば一度解体してからやり直しとなってしまうだけに、この行程が最も重要であることは言うまでもありません。

仕上げを国内で行うだけでMADE IN JAPANを謳うブランドも少なくない中、〈マスターピース〉のプロダクトは、ここまでご覧いただいた通り“MADE IN 生野”そのもの。手に取るだけで丁寧に制作されたことがわかるバッグを作っているのはたしかに、大阪に居を構えた工場で働く職人たちの、温かい人の手でした。