Factory 02_JEANS’ M.C.D.

ジーンズの表情を引き出す加工工場・ジーンズM.C.D.。

完成したジーンズが運ばれていくのが、秋田市の海沿いの工業地帯にある「ジーンズM.C.D.」。平成元年に〈エドウイン〉が設立したこの施設では、はき込んだような味わい深い表情を生み出すためのさまざまな加工処理を行なっています。昔は、ジーンズを生の状態でユーザーの元に届けるのが普通でしたが、いまや加工もデザインの一部。ジーンズ作りにおいて欠かせない工程なのです。“M.C.D.”の名は、Manufacturing=ジーンズの製造、Cleaning=ジーンズの特殊洗い加工、Development=ジーンズの新商品開発、それぞれの頭文字をとったもので、ウォッシュをかけるだけではなく、シェービングやダメージ加工など、さまざまな加工手法を開発・応用しています。

「ジーンズM.C.D.」の倉庫には、1日に5000本のジーンズが各縫製工場から集まってきます。1回の洗いにかけられる量(50kg前後、ジーンズ約100本)に仕分けし、カーゴに入れて工場内へと運びます。

最初に行うのが、脇割りという作業。裏返した状態で脚の外側の縫い目をしっかり開いてテープで留めることで、縫い目のヨレを防ぎ、きれいなアタリが出るようにします。

Shaving.

職人技がジーンズに命を吹き込む。

生の状態のデニムは、最初にシェービングという工程に送られます。ここでは、その名の通り、ジーンズの表面を削ってはき込んだようなアタリを生み出します。エアカンナという自社開発の専用器具を使って加工を行うのですが、繊維が舞うため、器具には集塵装置が取り付けられています。同じモデルを同じ表情に仕上げるためには、再現性の高い正確な技術が求められます。モデルによっては、洗い加工をほどこしてから、シェービング加工を行うものもあります。

研磨剤をつけたエアカンナでジーンズの表面を削ってアタリを出します(1枚目)。粗いアタリを出したい時は紙ヤスリを使うことも。エアカンナをかける回数の目安は決められていますが、アタリの出方が一定になるように感覚で微調整も加えます。内モモに表れる通称“ヒゲ”は、ジーンズの表情を決める重要なアタリ。それを出すためには“ヒゲ板”と呼ばれる発泡ウレタンの台が使われます(2枚目)。これは専門のスタッフがデザインして手彫りしたものを3Dスキャンし、そのデータを元に旋盤加工して作ったもの。工場にはこうしたヒゲ板が多数ストックされており、サイズやデザインに応じて使い分けています。

コインポケットなど細かいところにシェービング加工を入れることで、よりリアルな表情に仕上がります(1枚目)。裾など、本来アタリが出る箇所には、しっかり加工をほどこします(2枚目)。

ヒザ裏にできるシワに沿って表れる複雑な形のアタリ、通称“ハチノス”も手作業でしっかり再現。こちらも専用の板をあててシェービングをかけます。

Washing.

エドウインの真骨頂! ウォッシュ加工の現場。

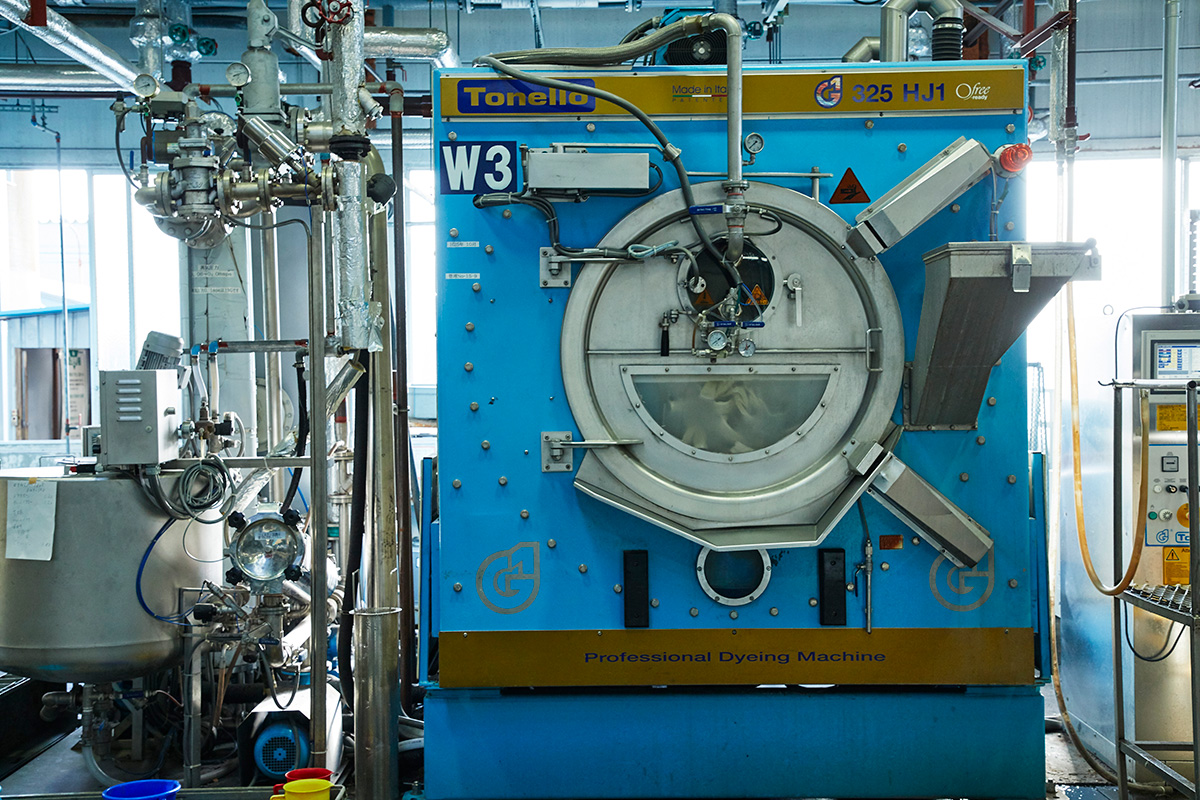

〈エドウイン〉は国内縫製の自社オリジナルジーンズを発売してから間もない1963年に、ジーンズの硬さや縮み、色落ちといった問題を解決するため、ワンウォッシュ加工を開発。それが後のジーンズのスタンダードとなっていきました。そして、1975年には古着の味わいを再現した中古加工ジーンズ「OLD WASH」を発売。さらに、1980年には世界で初めてストーンウォッシュの商品を開発します。〈エドウイン〉は、ジーンズのウォッシュ加工技術において世界の最先端を走り、ジーンズの新たな魅力を開拓していったのです。そんな〈エドウイン〉の洗い加工場の様子を見ていきましょう。

〈エドウイン〉の洗い加工場では、普通に洗いをかけて風合いや柔らかさを出すワンウォッシュ以外に、さまざまなウォッシュ加工を行なっています。

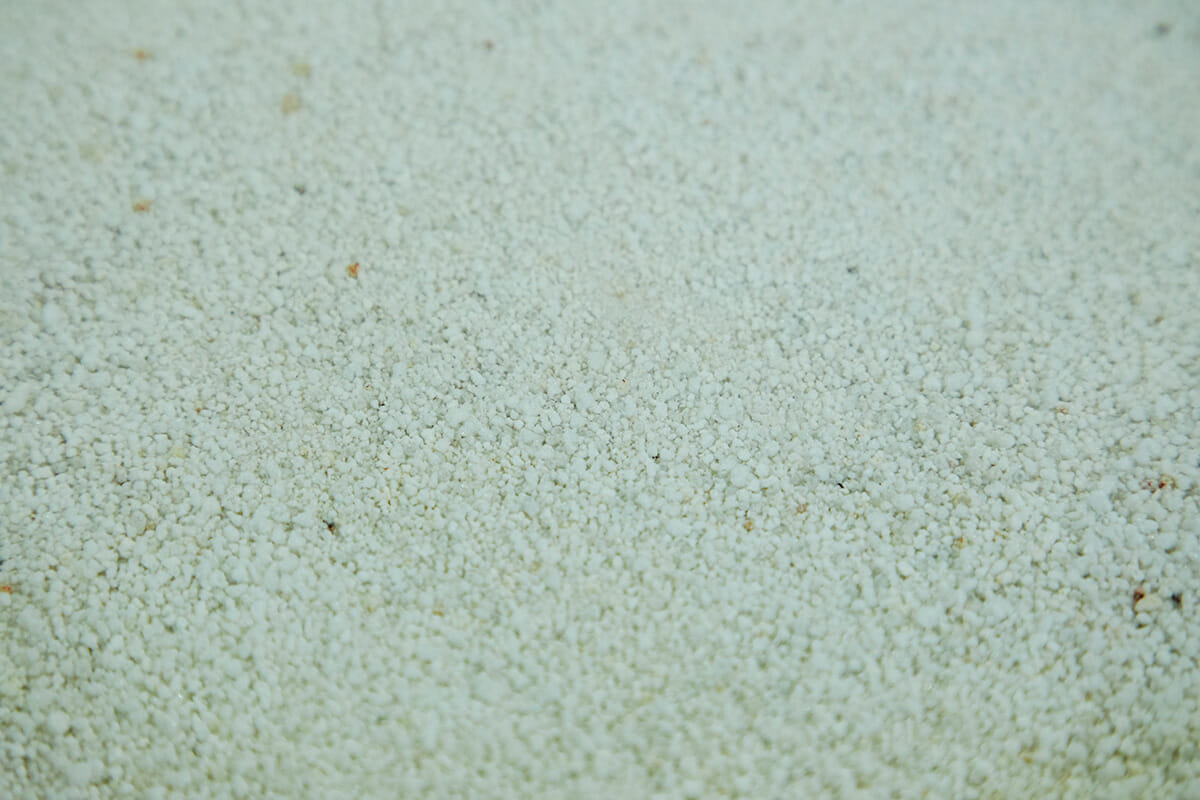

洗いをかけるためのミキシングマシーンにジーンズを入れる前に、適切な重量かどうかを秤にかけてチェック(1枚目)。その後、軽石と一緒にウォッシュをかけます。加工の方法や程度によって機械を回す時間や温度は変わります。どのような加工方法をとるか、どれくらいの温度でどれくらいの時間ウォッシュをかけるかは、試験機によるサンプル加工で入念に検討されています。洗い上がったジーンズはミキシングマシンから出され、軽石を落とした後、乾燥機に運ばれます(2、3枚目)。

洗われて湿ったままのジーンズは巨大な乾燥機へと運ばれます。素材やサイズによって乾燥の温度や時間が変わります。

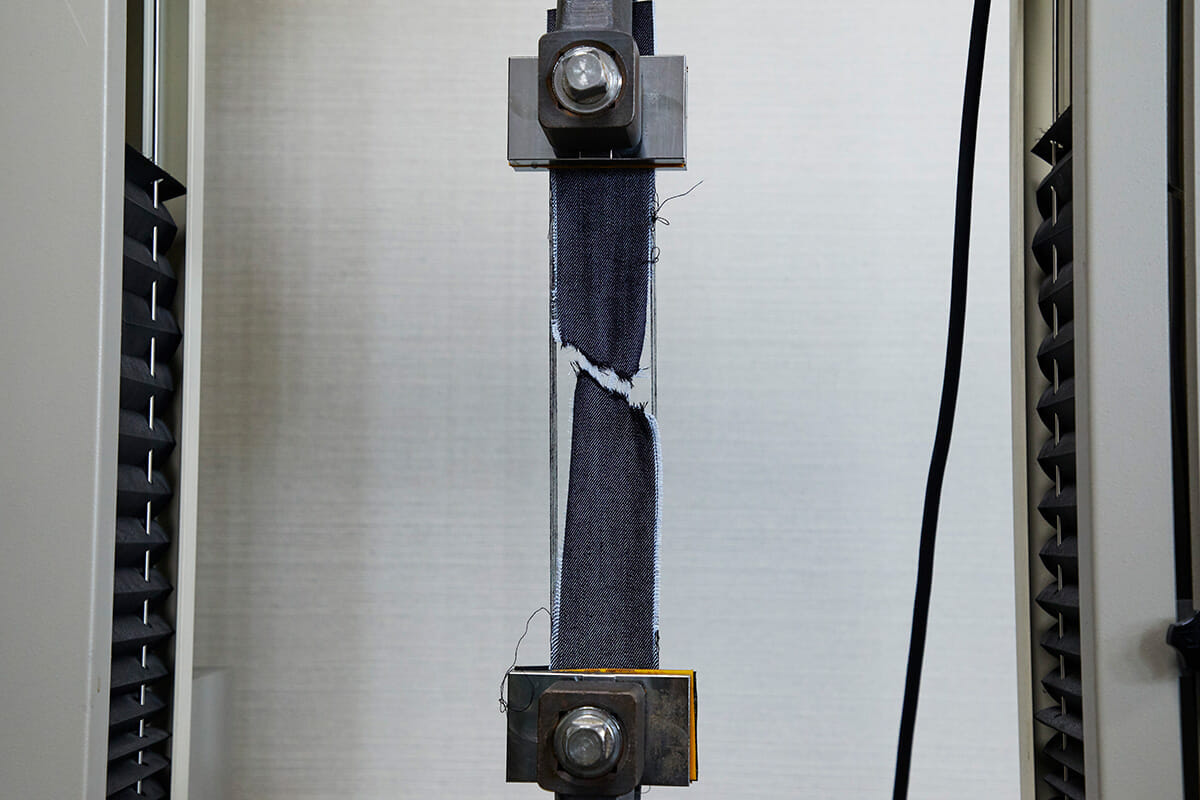

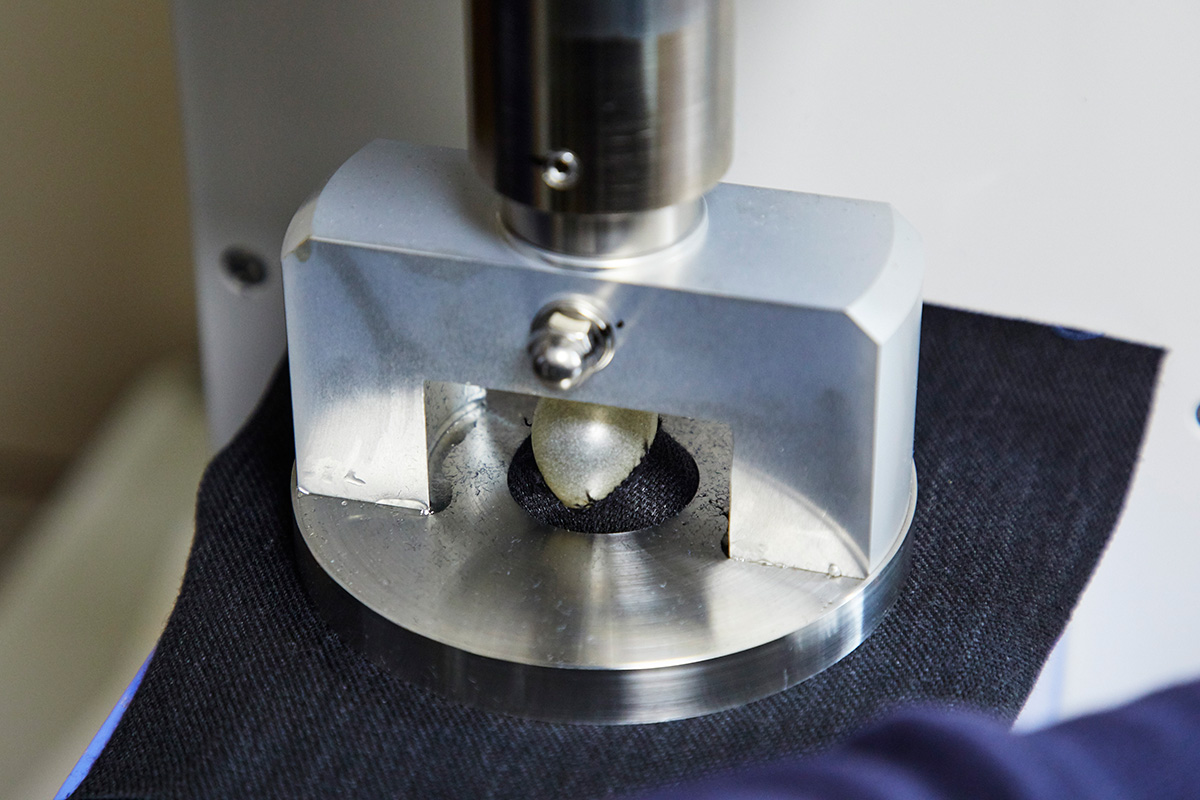

加工を行うことで、デニム生地の強度は変化します。商品として適正な強度を持っているかどうかを検査するのも「ジーンズM.C.D.」の大きな役割のひとつ。生地の表面を何度も擦って色落ちの度合いを調べる試験(左上)、引き裂き強度試験(右上)、引っ張り強度試験(左下)、破裂強度試験(右下)など、さまざまな検査にクリアした生地だけが製品に使われます

Wastewater Treatment.

環境への配慮を徹底したものづくり。

ジーンズの洗い加工には水を使います。加工に水を使うと、当然のことながら、インディゴ染料を含んだ排水が発生します。〈エドウイン〉では、その排水が環境に負荷をかけないように、本格的な排水処理施設を工場内に設置し、浄化に取り組んでいます。環境に負荷を与えず、高品質なものづくりを続けること。それは、ジーンズのトップメーカーである〈エドウイン〉の使命なのです。

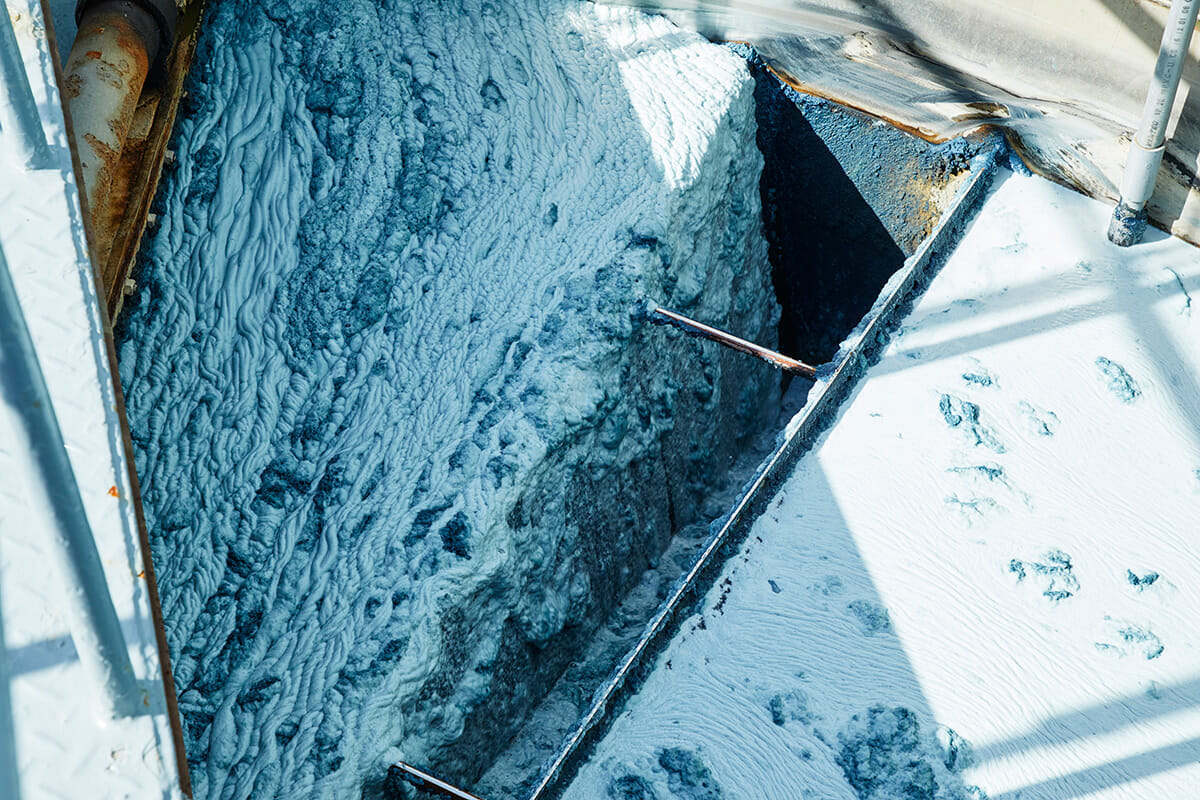

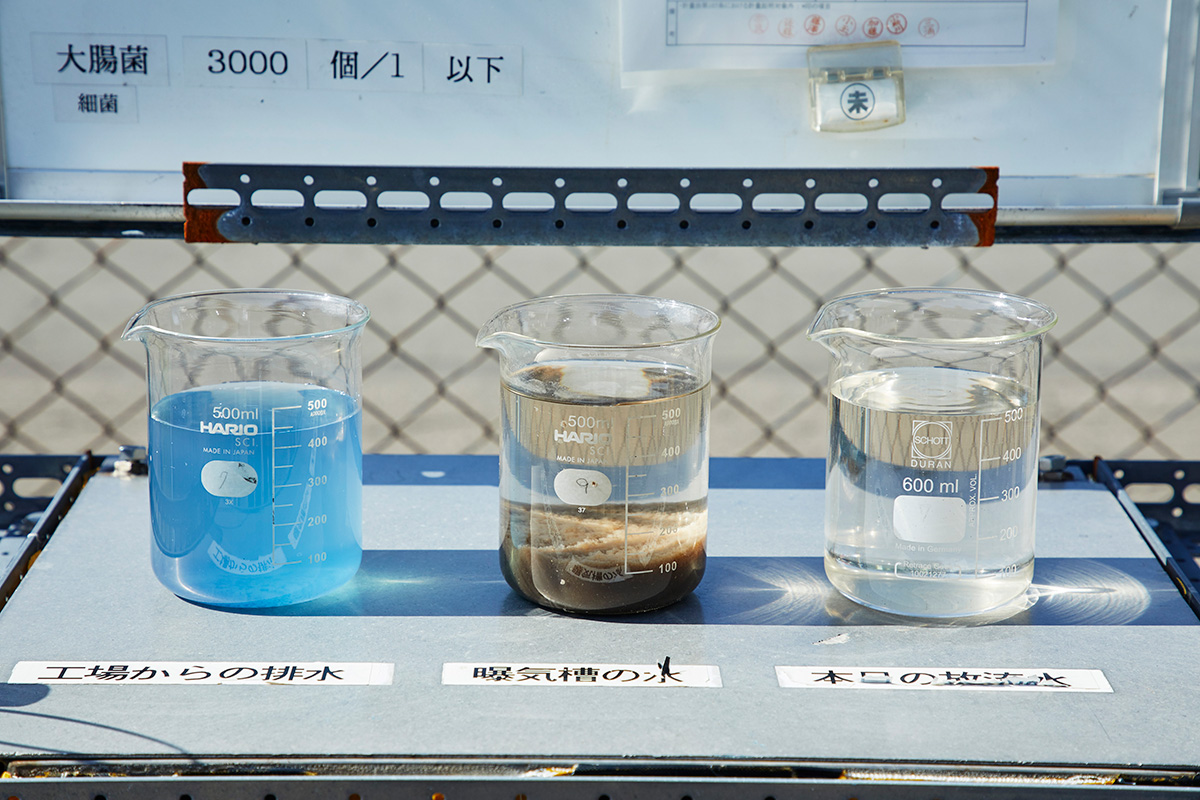

工場から出た排水は、一度、プールに貯められます。ご覧の通り、インディゴ染料で排水は真っ青(1枚目)。この排水にpH調整剤や脱色剤を加え、酸素と栄養剤を加えながら微生物処理を行います。すべての工程が完了するまで約2時間。工場ができてから30年間ずっと同じ条件で処理しているとのこと。

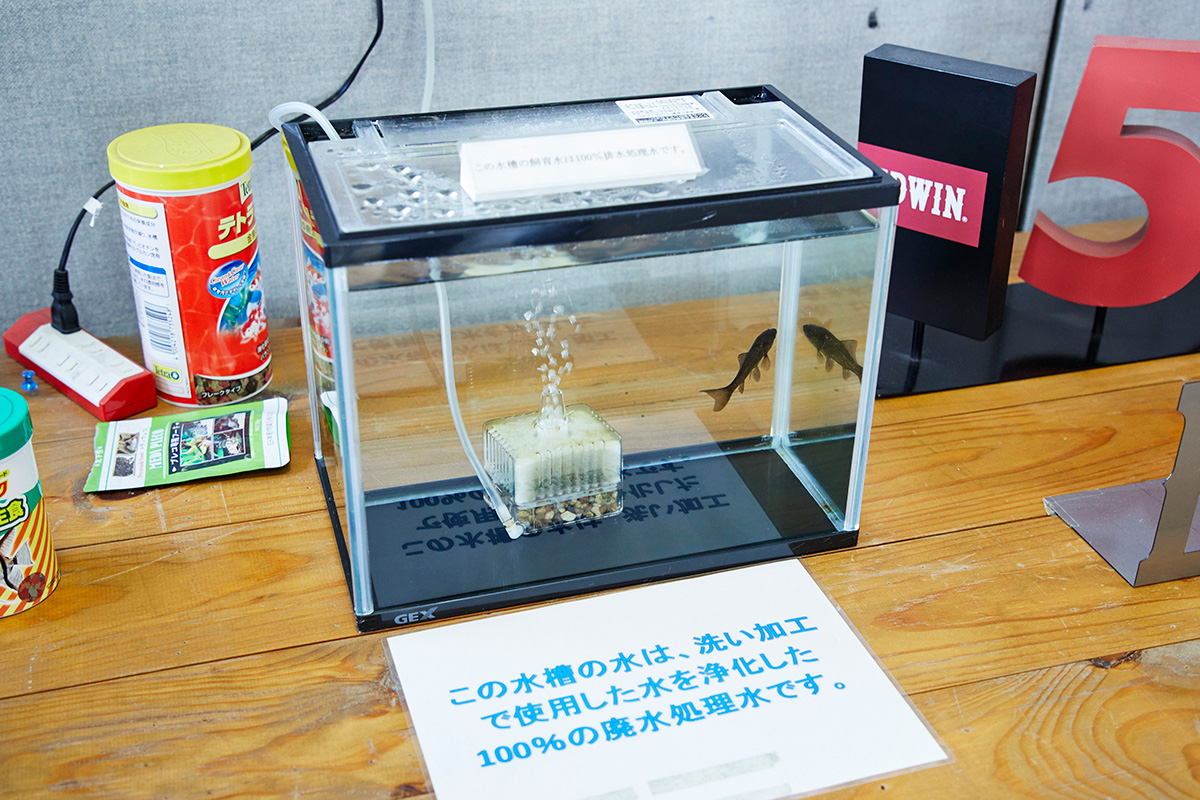

排水は、pH、浮遊物質、BOD(生物化学的酸素要求量:水の汚れの目安として使われる指標)、大腸菌数など、県の条例をすべてクリア。特にBODは、国が定めた基準値120mg/ℓに対し、秋田県は60mg/ℓと厳しい基準数値を設定しています。こうした努力の甲斐もあり、排水は魚が生存できるほど綺麗になった状態で海に流されます。

Conclusion.

数々の工程を経て完成したジーンズがユーザーの元へ。

乾燥を終えたジーンズは、検品された後、フラッシャーや商品タグがつけられ、店頭に並ぶ商品の形で全国に出荷されていきます。ここまで見てきたように、裁断、縫製、加工、それぞれ数多くの工程を経て、ようやく1本のジーンズが完成するのです。その間、一寸たりともクオリティに対する妥協はありません。秋田に暮らすスタッフたちの熟達した技術、そして厳格な品質基準こそが、〈エドウイン〉のメイド・イン・ジャパンのプライドを支えています。愛用している、あるいは店頭に並んでいる〈エドウイン〉のジーンズをあらためてじっくり見つめてみてください。〈エドウイン〉のものづくりへの想いがきっと伝わってくることでしょう。