波佐見焼づくりの根幹を担う丁寧な作業をようする生地屋。

専用の機械を使って型に流し込こまれる生地。この生地づくりがこの工程の重要なポイント。

型屋さんでつくられた「使用型」は続いて生地屋さんへと運ばれます。ここは型に生地を流し込んで、焼物の素材をつくる場所です。

陶石を粉状になるまで砕き、水と合わせて粘土状にしたもの。

陶土は陶土屋から運ばれる。不純物は石の状態のときに手で取り除くそう。

「うちでいちばん大事なのは何よりも素材となる生地づくりなんです」と教えてくれたのは、ここの職人である村松信輔さんです。多くの波佐見焼は石が原材料。なので土を原料とする陶器に比べると固くて滑らかさがあるのが特徴なのです。

続けて村松さんはこんなことも教えてくれました。「陶土屋さんから運ばれてきたこの陶土は、季節や気温、湿気によって陶土に含まれる水分量が変わってきます。陶土にはランクがあって、うちが使っているのは撰上と撰中。上等なものほど白くて不純物が少ないんです。それを水とケイ酸ソーダと混ぜて粘りを出してつくるんですが、その日の天気や気候に合わせて上手に配合することによって、バランスのいい生地ができあがるんです」。水分が多すぎると生地が固まるのが遅くなり、逆に少なすぎると生地の中に空気が残ってしまい焼いたときにヒビや破裂の原因になってしまうそう。だからこの生地づくりをきちんとやらないと、すべてが台無しになってしまいます。大きな責任を伴う作業なのです。

こちらは中目黒でおこなわれているグループ展「AIR」で展示されている、

波佐見焼でつくられた〈NIKE〉の「AIR FORCE 1」。型は先ほど紹介した岩永さん作。

複雑な形状のため、型のパーツはなんと10個。ひとつひとつ丁寧に取り外していく。

通常なら数時間寝かせればいいそうだが、こちらは取り外しが大変なのでよく固まらせる必要がある。

その時間、なんと1日。触らせてもらったところ、やや硬めの粘土のような感触だった。

使用型に流し込まれた生地は一定の時間を置くことで、石膏が水分を均等に吸い取り再び粘土状に固まっていきます。型との接地面から固形化していくので、花瓶やグラスなどの中が空洞のものの場合はある程度外側が固まった段階で余分な生地は外へ流します。

茶碗やお皿などのシンプルな形の焼き物であれば型からスムーズに取り出せますが、写真のように複雑な形状のものは、ひとつの型でもたくさんのパーツがあり、それをひとつづつ慎重に外していきます。固めすぎると割れる可能性があったり、柔らかすぎると形が変形してしまう恐れがあり、「本当に大変な作業です」と村松さん。

一方で、急須のようにさまざまな部位があるものは、パーツを後から接着することも。最後に水をつけた筆で表面を滑らかにします。

最後にある程度の硬さになるまで工房の中で生地を乾かす。

食器から猫の型をした湯たんぽまで、さまざまな種類の焼き物が置いてあった。

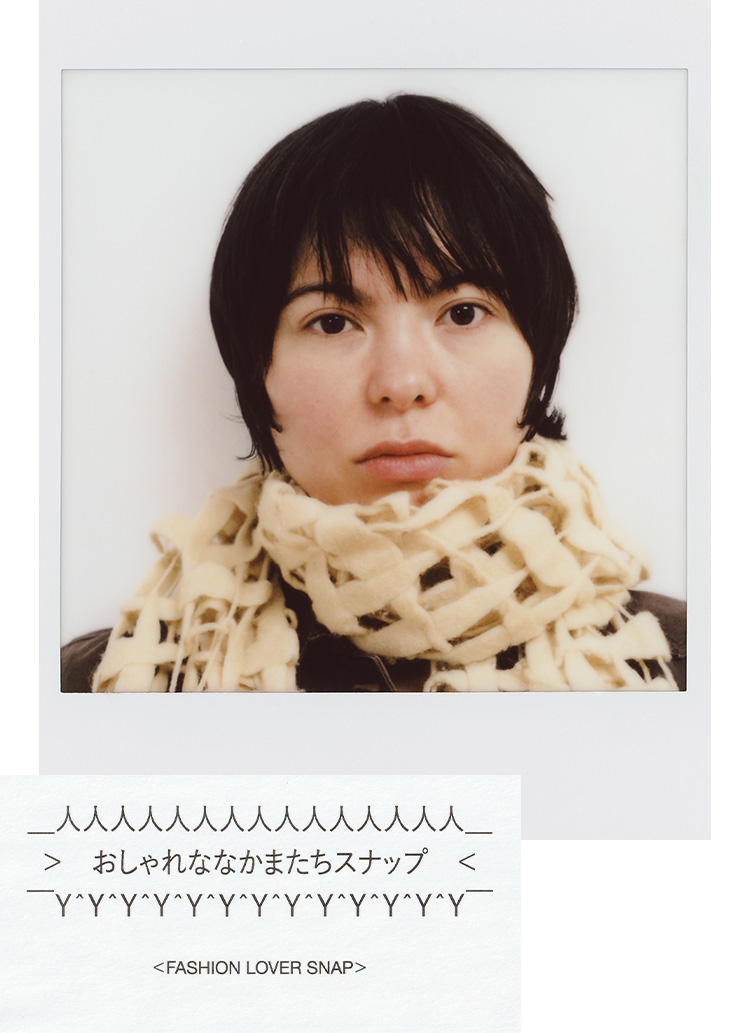

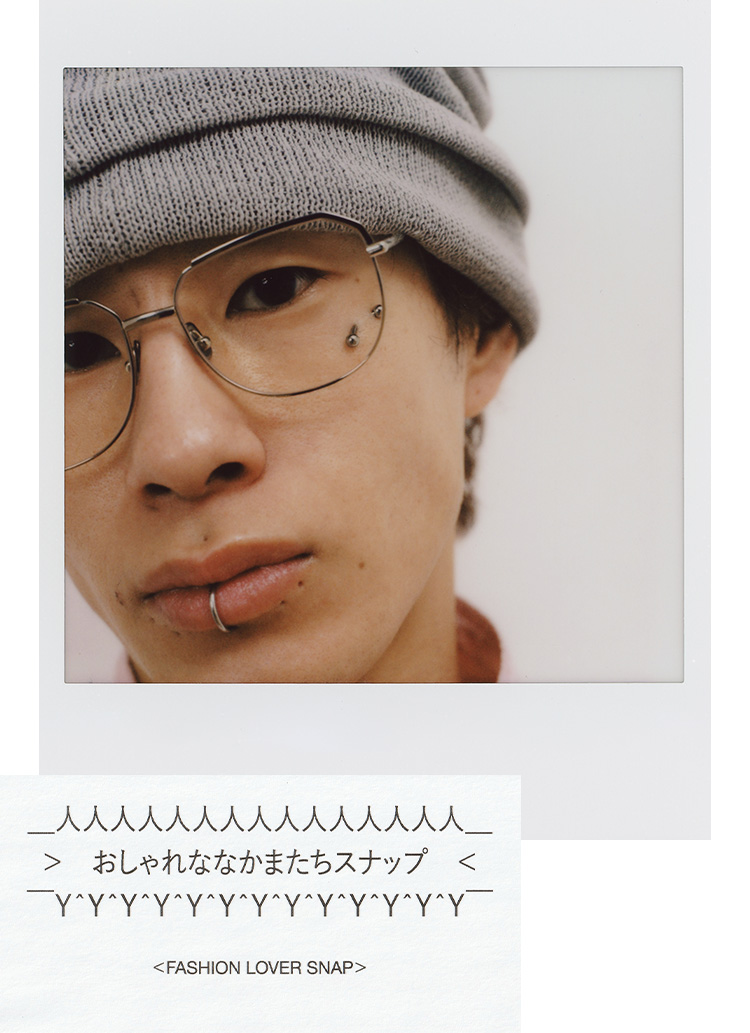

馬場さんと同年代の村松さん。年齢が近いだけあって、リラックスした様子。

生地屋さんの行程はここまで。乾いた生地は窯元へと送られますが、つぎは釉薬づくりの工程を紹介します。